A energia elétrica é indispensável para o funcionamento dos armazéns manuais ou automáticos, e graças a isso as empresas podem fornecer os bens e serviços que produzem à sociedade. Atualmente, são aplicadas práticas e medidas técnicas e organizacionais com o objetivo de diminuir esse consumo de energia, ao mesmo tempo em que otimiza o desempenho das instalações.

Há países que subvencionam os investimentos das empresas no que se refere à aquisição de equipamentos mais eficientes para seus centros de produção. O propósito destas políticas é reduzir o consumo energético em âmbito global.

Para minimizar seus custos de produção, as empresas tendem a automatizar cada vez mais todos os processos repetitivos de sua linha de produção. No entanto, isto implica uma contradição, pois os processos automáticos envolvem um maior consumo elétrico (quanta mais automatização mais energia será necessária). Portanto, é preciso buscar um equilíbrio e encontrar uma solução que seja rentável e energeticamente eficiente.

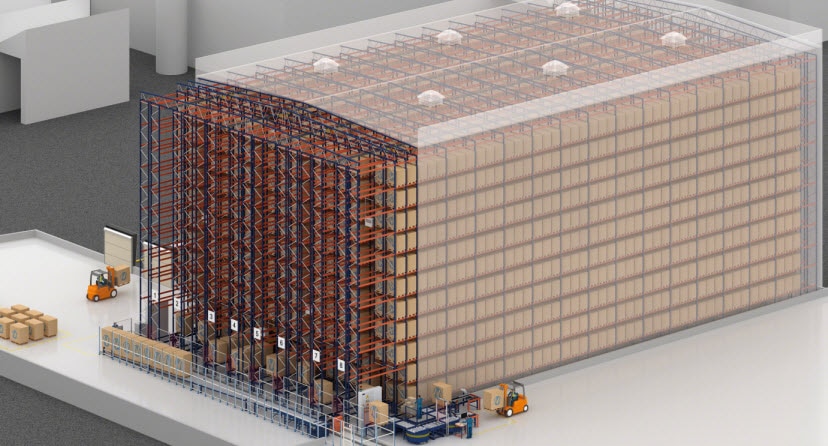

Nos armazéns a automatização também é uma das soluções mais avançadas para alcançar a eficácia dos processos realizados. Contudo, também é verdade que do ponto de vista econômico representa um maior custo inicial se compararmos com os armazéns tradicionais. Não obstante, o retorno do investimento ocorre muito antes devido à queda nos custos operacionais e às vantagens que a automatização oferece em comparação com outros sistemas.

Os armazéns automáticos aproveitam o espaço de construção para maximizar a capacidade de armazenagem. Entre seus benefícios, destaca-se um perfeito controle da mercadoria, uma maior produtividade e uma alta disponibilidade, ao operar ininterruptamente durante 24 horas por dia. Minimizam os custos de pessoal, eliminam a dependência dos equipamentos de movimentação tradicionais e não exigem iluminação para seu correto funcionamento. A luz pode permanecer apagada o tempo todo, excetuando as áreas onde se desenvolve a função dos operadores.

O consumo energético pode sofrer uma redução desde que as empresas dirijam seus esforços em duas direções específicas:

- Eficiência energética dos equipamentos instalados.

- Uma solução logística adequada.

Eficiência energética

Engloba todas as práticas destinadas a otimizar o consumo energético em cada um dos equipamentos de movimentação do armazém, sem prejudicar a produtividade, não pondo em risco a segurança nem a qualidade dos produtos.

Neste sentido, os equipamentos de movimentação desenhados pelos departamentos de PD&i da Mecalux estão preparados para otimizar o consumo de energia. As práticas aplicadas para conseguir a eficiência energética abrangem três campos diferentes:

- Desenho mecânico

- Desenho elétrico

- Desenvolvimento de software

Desenho mecânico

A funcionalidade é o principal requisito no desenho e na escolha dos equipamentos de movimentação de um armazém. Embora o consumo de energia tenha que ser eficiente, é prioritário que os equipamentos efetuem o número de movimentos e ciclos previstos a fim de dar resposta aos requisitos abordados.

Uma das principais premissas do desenho mecânico das máquinas é que a estrutura deve ser o mais leve possível, ou seja, é necessário reduzir seu peso total. Isto repercute diretamente sobre o tamanho e a potência dos motores.

O motor das máquinas é um elemento essencial na projeção de um armazém. A União Europeia aposta na fabricação de produtos ecológicos visando reduzir o consumo energético e minimizar as emissões de CO2 para o meio ambiente. Portanto, para alcançar este objetivo existe uma regulamentação sobre o desenho, produção e comercialização destes produtos.

Desde julho de 2009, as normas europeias 640/2009 e 641/2009 especificam os requisitos necessários para o desenho dos motores elétricos. Um motor mais eficiente consome menos energia para desenvolver a mesma potência mecânica. O custo de aquisição é mais elevado, mas o tempo de amortização é menor.

As máquinas apresentam um desempenho quantificável, que é próprio e característico de cada sistema. É preciso encontrar o mecanismo necessário para garantir o funcionamento adequado das máquinas, assim como o máximo desempenho possível, conseguindo ao mesmo tempo que seu custo seja competitivo.

Por outro lado, é imperativo controlar o aumento variável que consiste na perda de eficiência originada das condições de trabalho (sujeira, umidade, etc.), falta de manutenção (lubrificante, tensão insuficiente das correias e correntes, etc.) e por sobrecarga (flexões, deformações, fugas de carga, etc.). Isto se traduz em uma perda importante de energia no armazém.

Os materiais são básicos na hora de melhorar a eficiência energética dos equipamentos. Por exemplo, quando se trabalha com mecanismos de atrito, escolhe-se o material adequado para diminuir a potência necessária na aplicação

Desenho elétrico

Os engenheiros pesquisam e desenvolvem soluções com a finalidade de minimizar o custo elétrico dos armazéns. Por isso, são utilizados dispositivos que podem alcançar um melhor desempenho energético, evitar desequilíbrios na rede e reduzir gastos em eletricidade.

Variadores de frequência

São capazes de modificar a velocidade de rotação dos motores atuando sobre a frequência da corrente elétrica. De forma geral, os equipamentos acionados através deste dispositivo utilizam menos energia se forem ativados a uma velocidade fixa constante.

Estes dispositivos proporcionam um grande número de vantagens:

- Melhora o controle da velocidade.

- Correção do fator de potência do motor.

- Eliminação da energia reativa.

- Partida suave dos motores. Não é necessária uma partida “estrela-triângulo” nos motores de grande consumo.

- Menor manutenção.

- Eliminação dos ruídos por vibrações.

Em contrapartida, estes equipamentos são geradores de distorção harmônica.

Filtragem de distorção harmônica

Nos sistemas elétricos de corrente alternada (de uso doméstico e industrial), as variações da frequência fundamental de trabalho são denominadas harmônicas. Nos sistemas alimentados pela rede de 50 Hz podem aparecer harmônicas de 100 Hz, 150 Hz, 200 Hz, etc.

Em qualquer uma das instalações industriais é possível encontrar diferentes equipamentos que geram harmônicas, por exemplo:

- Fontes de alimentação de funcionamento comutado (armários elétricos, caixas de controle de transportadores, PC…).

- Estabilizadores eletrônicos dos dispositivos de iluminação (fluorescentes do armazém).

- Pequenas unidades de sistemas de alimentação ininterrupta (SAI), que proporcionam energia elétrica durante um tempo limitado em caso de corte no fornecimento.

- Em cargas trifásicas, através dos motores de velocidade variável (variadores de transportadores e transelevadores).

As harmônicas de corrente são muito preocupantes, pois exercem um efeito negativo nas instalações, tal como a sobrecarga dos condutores, sobreaquecimento dos transformadores, disparos intempestivos dos interruptores automáticos, sobrecarga dos condensadores de correção do fator de potência e perturbações nos equipamentos de medida (sondas, sensores...).

Tudo isto representa um maior consumo elétrico e uma degradação prematura dos componentes elétricos que se encontram no armazém.

Razão pela qual são utilizados três métodos para neutralizar a distorção harmônica:

- Indutâncias de linha (redução a valores entre 35 e 40%).

- Filtros passivos (redução a valores entre 8 e 10%).

- Filtros ativos (redução a valores inferiores a 2%).

Geradores de energia

São dispositivos eletrônicos ligados ao variador do eixo de elevação dos transelevadores.

Durante as manobras de descida, o peso do berço (e da própria carga transportada) faz com que o motor gire e atue como gerador de energia. Ocorre o mesmo durante a desaceleração de tal eixo. A energia gerada deve ser canalizada para permitir o correto funcionamento do sistema e não danificar seus equipamentos elétricos e eletrônicos.

Os transelevadores sem gerador dissipam esta energia em forma de calor, ou seja, não a aproveita, o que implica perda energética.

A quantidade de energia gerada dependerá do peso deslocado e da altura do transelevador. No entanto, estima-se uma economia que se situa entre 15% e 20% de média no consumo energético total de uma máquina.

Os geradores de energia permitem devolver à rede elétrica a energia gerada pelos transelevadores durante as manobras de descida e desaceleração do eixo

Desenvolvimento de software

Uma prática de eficiência energética muito presente nos armazéns automáticos baseia-se no software e não tanto nos elementos físicos das instalações. O sistema de gestão de armazéns, juntamente com o software de controle, coordena os movimentos dos equipamentos de movimentação.

Por exemplo, o sistema de controle desenvolvido pela Mecalux está preparado para racionalizar a utilização de energia elétrica por parte dos equipamentos de movimentação, adequando o consumo necessário à intensidade das tarefas em cada instante.

Gestor de partidas

A potência elétrica exigida por um elemento móvel (transelevador, lançadeira, elevador, etc.) varia durante as diferentes fases de movimento:

- Aceleração: é necessário vencer o atrito estático e acelerar a massa do objeto em questão até alcançar a velocidade nominal. Trata-se da fase de movimento que precisa de um maior fornecimento de potência.

- Velocidade nominal: a máquina desloca-se a uma velocidade constante. Uma vez proporcionada a energia necessária para acelerar o objeto, o motor apenas deverá vencer as forças de atrito dinâmico e, no caso da elevação, compensar a força da gravidade.

- Desaceleração: não tem consumo energético e o motor se comporta como um gerador.

O gestor de partidas é um sequenciador que de acordo com estas três fases, antecipa a potência solicitada pelas máquinas que compõem o armazém a cada momento autorizando o início dos movimentos caso se disponha da capacidade de potência suficiente

Este gestor é genérico, ou seja, organiza as partidas de todos os equipamentos que foram instalados no armazém (independentemente do tipo de máquina) e pode misturar as solicitações de máquinas diferentes.

Além disso, também dispõe de um arquivo de configuração que declara a quantidade de máquinas a controlar e o serviço elétrico fornecido.

Gestor de eixos

Efetua uma gestão adequada da aceleração e velocidade das máquinas multieixo de movimento simultâneo, tal como os transelevadores.

Inicialmente, o gestor de eixos executa o cálculo do tempo estimado dos movimentos de translação e elevação considerando 100% de aceleração e velocidade. Em seguida, estabelece uma redução de aceleração e inclusive de velocidade para o eixo cujo tempo de movimento for menor. Esta redução nunca poderá representar a superação do tempo de movimento do outro eixo, pois caso contrário penalizaria os ciclos de trabalho.

A minimização da aceleração é realizada de forma gradual, verificando em cada iteração o novo tempo previsto de movimento e comparando-o com o outro eixo.

Ao chegar no valor mínimo configurado de aceleração, repete-se o mesmo processo reduzindo gradualmente o valor da velocidade até alcançar a relação adequada no movimento de ambos os eixos. A finalidade consiste em evitar partidas bruscas e, em suma, aumentar a vida dos elementos mecânicos, elétricos e eletrônicos. Assim como diminuir os possíveis picos de partida desnecessários e reduzir na medida do possível a necessidade de potência elétrica.

Solução logística adequada

Embora as práticas de eficiência energética no desenho dos equipamentos de movimentação sejam básicas para reduzir o consumo de energia, também é possível conseguir este objetivo através de uma solução logística apropriada. Uma solução simples e que reduza – ou elimine – os movimentos redundantes é uma meta que os engenheiros e técnicos devem perseguir no momento de projetar um armazém. Quanto mais complexa e automatizada for a solução, maior consumo de energia será preciso para seu funcionamento.

Além de um maior consumo, automatizar de forma excessiva exige um maior investimento, portanto, é possível que seu retorno não ocorra em um prazo lógico. Pode representar um ônus que repercuta diretamente sobre os custos operacionais.

O ideal é encontrar o equilíbrio: devem ser automatizados apenas os processos necessários e que possam ser amortizados no curto prazo, sem perder de vista a otimização no consumo energético da solução alcançada

O sistema de armazenagem mais apropriado é aquele que cumpre os requisitos de capacidade, operacionalidade e ciclos previstos. Portanto, para escolhê-lo devem ser considerados outros fatores como o investimento inicial e seu consumo energético.

Chegados a este ponto, o usuário terá a última palavra sobre o sistema a escolher, distinguindo o que é prioritário: o investimento inicial ou o consumo energético.