Nos armazéns as estantes estão expostas a alterações de temperatura, umidade, trânsito contínuo de mercadoria e operadores… portanto estão sujeitos à deterioração dos diferentes componentes que formam as estruturas. Este artigo analisa as vantagens e desvantagens dos diferentes métodos e acabamentos disponíveis no mercado para proteger os perfis metálicos dos efeitos da corrosão e oxidação.

Que sistemas podem ser aplicados contra a corrosão?

Os componentes que formam as estantes devem ser protegidos para evitar a oxidação. Os arranhões ou a falta de uniformidade no revestimento fazem com que haja pontos mais vulneráveis. Por isso, é muito importante tanto o tipo de acabamento utilizado quanto o pré-tratamento aplicado que exerce a função de segunda barreira de proteção contra a corrosão.

Diferentes métodos e sistemas coexistem no mercado:

Galvanização. Consiste em cobrir o metal com zinco para isolá-lo e protegê-lo da corrosão.

Existem duas opções:

- Pré-galvanização ou sendzimir

- Galvanização a quente

Pintura Os perfis são revestidos com uma pintura que atua como barreira física contra a agressão de ambientes oxidantes externos, graças ao efeito anticorrosivo dos próprios pigmentos e resinas utilizados.

Há dois sistemas:

- Eletrostático

- Por imersão cataforese

A seguir revisamos as principais vantagens e desvantagens desses sistemas de proteção para os componentes metálicos.

Proteção através de galvanização

Chapa pré-galvanizada

O acabamento dos elementos pré-galvanizados é obtido por imersão em um processo contínuo da bobina de aço em um banho de zinco fundido. Trata-se de uma operação realizada pelas próprias empresas siderúrgicas fabricantes do aço. Cria-se um revestimento com uma espessura entre 14 e 19 µm.

Esse sistema apresenta certas vantagens:

- O processo de galvanização é controlado pela empresa siderúrgica e não exige fases intermediárias para o fabricante de estantes.

- Limpeza perfeita e preparação do aço base antes da galvanização.

- Tratamento térmico de preparação do aço base.

- Passivação química após a galvanização, através de um processo de cromagem.

- Válido para os elementos complementares das estantes, principalmente no que se refere aos fabricados com chapa fina, assim como os submetidos a atrito constante.

No entanto, também envolve alguns inconvenientes:

- O acabamento é diferente de acordo com cada fabricante.

- A existência do aço com as qualidades adequadas para fabricar as estantes é mais restritiva do que com o aço sem galvanizar.

- Com o passar do tempo o aspecto visual sofre uma deterioração ficando com aspecto de envelhecido.

- Os cortes de chapa e o puncionamento ficam sem revestimento mas, embora visíveis, continuam protegidos pelo zinco contíguo.

- As peças exigem uma embalagem especial para evitar o contato entre elas, sobretudo se forem armazenadas ao ar livre, pois assim é possível evitar que retenham a umidade ocasionando a diminuição de sua resistência.

- Não é resistente frente a alguns ácidos e produtos químicos.

A galvanização a quente consiste em introduzir a peça, uma vez fabricada, em um recipiente de zinco fundido a 450 ºC. A partir daí cria-se uma camada de zinco com uma espessura variável entre 60 e 90 µm.

Galvanização a quente

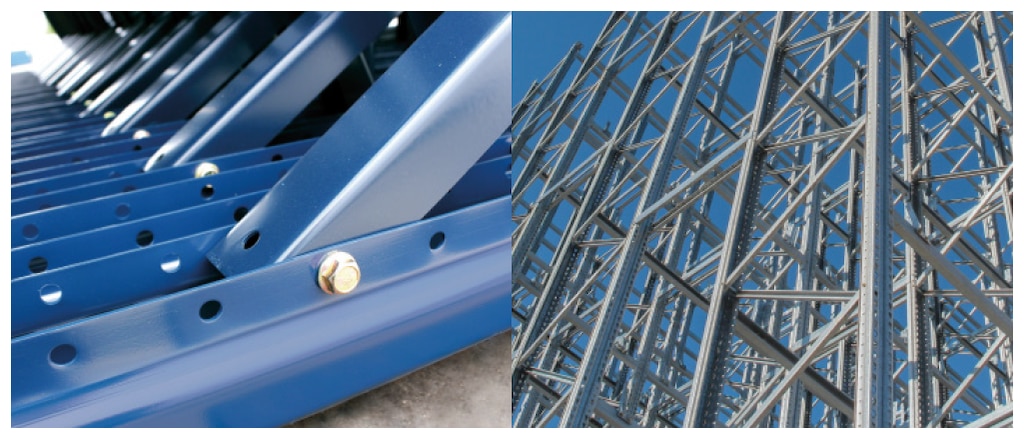

A galvanização a quente comporta-se melhor em ambientes com um intercâmbio constante de ciclos de umidade e secagem

Esse processo garante a máxima proteção dos perfis e uma vida útil muito longa sem necessidade de manutenção. Em linhas gerais, trata-se de um sistema muito utilizado no mobiliário urbano e em estruturas que se encontram no exterior (postes de eletricidade, sinalizações, barreiras). Como é um processo realizado por imersão, toda a peça é coberta para que sua resistência mecânica (frente a golpes, impactos, atritos, carga e descarga, etc.) seja mais elevada.

Contudo, apresenta algumas desvantagens:

- É um processo muito complexo e custoso, visto que necessita de instalações de grande capacidade e especificamente preparadas para tal.

- Apresenta um aspecto visual que causa a impressão de estar deteriorado e pouco uniforme piorando ao longo do tempo.

- As peças exigem uma embalagem especial que impede o contato entre elas.

- Não podem ser armazenadas no exterior durante os primeiros dias após a fabricação

- Não é resistente frente a alguns ácidos e produtos químicos.

Comportamento da galvanização em ambiente úmido

O comportamento do zinco varia de acordo com o ambiente onde se encontre. Em ambientes úmidos gera sais de zinco que são altamente higroscópicos e absorventes da umidade. É um processo que se retroalimenta, ou seja, quanto mais elevada a umidade mais sais serão gerados. No entanto, em um ambiente seco ocorre a passivação do zinco, isto é, forma-se uma película sobre a superfície do metal que o protege contra a ação de agentes externos. Para que o zinco seja mais resistente e estável é necessário haver um intercâmbio constante de ciclos de umidade e secagem, por isso, convém utilizar esse metal em ambientes exteriores. No entanto, se os perfis estiverem permanentemente em um ambiente úmido aparecerão os sais de zinco, iniciando-se o processo de oxidação e deterioração.

A umidade relativa das câmaras de congelamento, teoricamente, é praticamente zero, sendo possível detectá-las unicamente nas entradas e saídas do armazém. Portanto, em função disso, as estantes galvanizadas se adaptam perfeitamente. Porém, a umidade é mais elevada e inclusive necessária nas câmaras refrigeradas. Por isso a instalação de estantes galvanizadas para este tipo de câmara é um erro: a passivação protegerá durante alguns meses toda a estrutura, mas no momento em que perca sua efetividade, o zinco se decomporá formando sais de zinco até desaparecer.

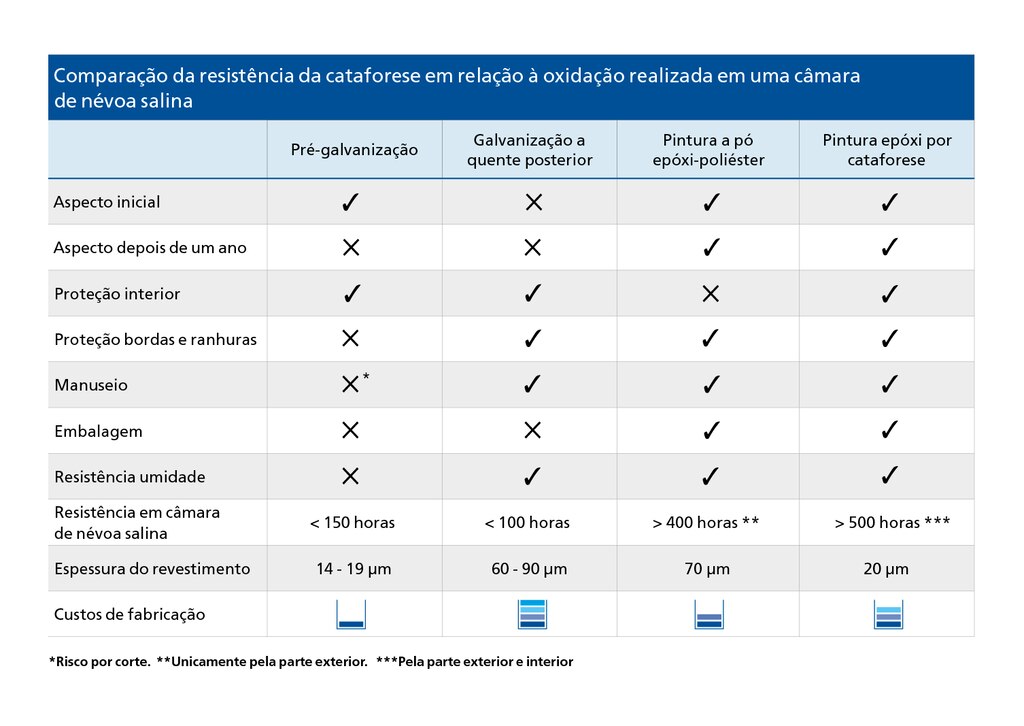

De fato, nos ensaios em câmara de névoa salina podemos verificar que o comportamento da galvanização a quente é muito pior. Ao não ter passado pelo processo de passivação deteriora-se antes de chegar às 100 horas e em chapa pré-galvanizada ao redor das 150 horas. Este ensaio é válido, em termos comparativos, para determinar a resistência à corrosão dos diferentes tipos de revestimentos.

Proteção através dos sistemas de pintura

Pintura eletrostática

Este processo distribui pintura líquida ou a pó sobre as peças com um efeito duplo. Também temos o processo eletrostático que utiliza o princípio da atração da pintura pulverizada a fim de depositá-la na peça. Além do efeito cinemático, que através de jateamento realiza a pintura a uma grande velocidade.

O processo apresenta duas fases:

- Desengraxante fosfatizante.

- Fosfatagem das superfícies. Através desse processo é possível criar uma camada de fosfato com elementos antioxidantes que protege frente à umidade e corrosão.

- Enxágue e lavagem.

- Passivação. Consiste em um tratamento que cria uma proteção contra a ação de agentes na superfície dos perfis e que melhora a aderência da pintura.

- Aplicação da pintura. As partículas da pintura são carregadas eletricamente e aderem à peça por efeito eletrostático e cinemático.

- Forno de secagem ou polimerização. Opera sob uma temperatura que se situa entre 160 e 180 °C. No processo de polimerização, as resinas da própria pintura formam uma camada de revestimento contínuo onde estão incluídos os pigmentos minerais que proporcionam a cor e o efeito antioxidante.

Na realidade sua aplicação é muito simples e exige um investimento menor comparativamente a outros sistemas. É necessário dispor de uma correia transportadora aérea para pendurar as peças e as cabines a fim de aplicar a pintura e um forno de polimerização. Em instalações menores é possível modificar e readaptar qualquer fase do processo com facilidade, assim como permite efetuar a mudança da cor a qualquer momento.

Constitui um sistema de pintura adequado para os perfis fechados ou compostos por chapa plana com uma ou duas dobras. A resistência à corrosão dependerá do tipo de pintura aplicada, do processo realizado antes da pintura e da espessura da camada.

Através da pintura por imersão os perfis são protegidos uniformemente em sua parte exterior e interior

No entanto, a pintura eletrostática apresenta várias desvantagens nos perfis abertos. A pintura não consegue alcançar as partes interiores, cantos e ângulos com a mesma espessura, em virtude do efeito da caixa de Faraday. Consequentemente, a distribuição não é uniforme e sempre há áreas com menos pintura ou inclusive sem pintar.

Os revestimentos são um isolante elétrico. Do ponto de vista físico, a falta de uniformidade nas espessuras das distintas partes da mesma peça provoca uma diferença de potencial que permite a passagem de corrente elétrica dentro da peça (facilitando portanto a corrosão). Além disso, o fato de ter uma espessura menor representa uma barreira física inferior contra a corrosão.

A pintura eletrostática é ideal para perfis fechados ou chapas planas com uma ou duas dobras

Pintura por cataforese

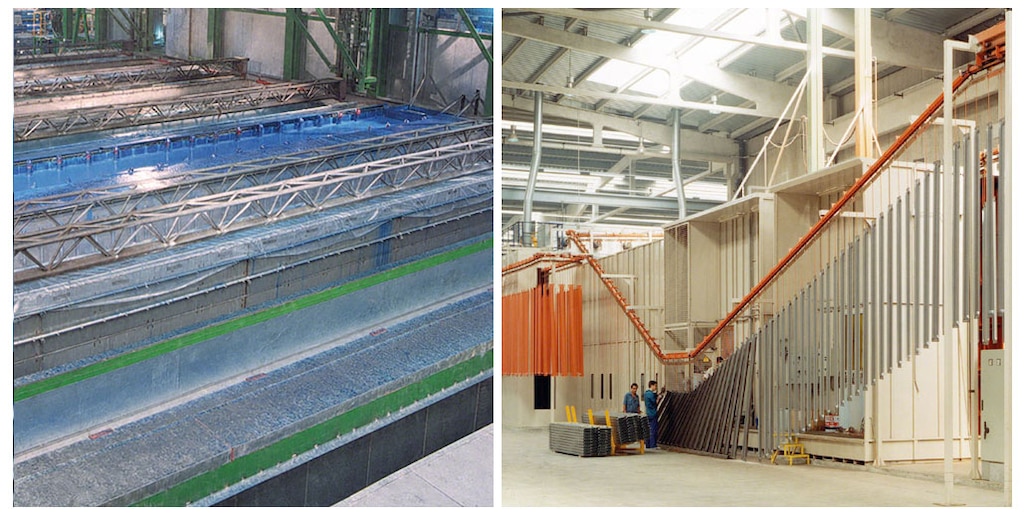

A pintura por cataforese é um processo realizado por imersão que permite revestir as peças com pintura. É realizada pelo método da eletrodeposição catódica: os cátions (íons com carga positiva gerados na dissociação das moléculas de pintura), submersos em uma solução aquosa, aderem aos perfis criando uma camada uniforme.

O processo tem as seguintes fases:

- Desengraxante físico-químico a quente das peças. São eliminadas graxas, pó e outras impurezas presentes na superfície dos perfis.

- Lavagem.

- Criação de uma camada de conversão nanotecnológica de fluoreto de zircônio sobre o aço. É muito compacta e com poucos espaços entre as partes. Protege da corrosão ao diminuir a exposição do aço base no ambiente e, por sua vez, melhora a aderência da pintura.

- Lavagem com água deionizada e desmineralizada. É necessário que a superfície esteja limpa e sem sais para facilitar a máxima aderência da pintura.

- Banho de cataforese. Durante a imersão a pintura cobre toda a peça tanto interiormente quanto exteriormente. Os perfis atuam com cátodo (polo negativo) e a pintura com ânodo (polo positivo). A ação de um campo elétrico entre 240 e 300 V em corrente contínua durante dois minutos permite um intercâmbio iônico entre as moléculas externas do perfil e da própria pintura, o que garante maior resistência em uma menor espessura.

- Lavagem das peças com ultrafiltro em recirculação (UFR) e, posteriormente, na rampa de saída através aspersão com ultrafiltro novo (UFN). O ultrafiltro é um componente que elimina os restos mal aderidos de pintura criando uma superfície lisa e uniforme.

- Polimerização das peças em um forno a 180 °C durante 40 minutos.

Enumeremos suas múltiplas vantagens:

- Alta resistência à corrosão. As peças conseguem resistir por mais de 550 horas de ensaio na câmara de névoa salina, ou seja, tempo significativamente superior em relação a outros sistemas e processos.

- Revestimento total da superfície, inclusive das partes inacessíveis da peça. Como se trata de um processo por imersão, onde a tinta está em constante agitação, consegue-se a pintura correta cobrindo as partes e ângulos interiores inacessíveis para os sistemas eletrostáticos.

- Uniformidade da espessura do revestimento. O processo de eletrodeposição catódica faz com que a camada tenha uma espessura uniforme de 20 µm, o que melhora o comportamento frente à corrosão da peça protegendo as bordas e cantos (muito importante em pilares e peças com orifícios).

- Leve impacto ambiental. Não são utilizados dissolventes e não contamina.

- Utilização de resinas epóxi. A pintura é formulada tendo como base as resinas epóxi que melhor protegem contra a corrosão, produtos químicos e ácidos, além de permitir uma aderência adequada das camadas posteriores de pintura, caso seja necessário.

- Acabamento perfeito. Este acabamento é mais uniforme em relação a qualquer outro tipo de galvanização e a superfície fica completamente lisa e com um bom aspecto visual durante mais tempo.

A pintura por cataforese é realizada por imersão através de um processo de eletrodeposição catódica que cria uma camada uniforme em toda a superfície do perfil. O intercâmbio iônico entre as moléculas externas do perfil e da própria pintura garante uma maior resistência com uma menor espessura

Inovação permanente

O processo de cataforese exige um investimento considerável e constante. Evidentemente o acabamento é superior e garante uma maior segurança em relação ao processo de galvanização e à pintura eletrostática.

Devido à sua importância crítica em todos os tipos de instalações a Mecalux aplica, há mais de 30 anos, este processo nos pilares que compõem os montantes de suas estantes: são submetidos a microclimas em seu interior, contato com o solo, suportam grandes cargas, podem sofrer impactos, etc.

A Mecalux aplica o processo de acabamento mais adequado para os componentes que fabrica, tendo como base o uso e o desempenho exigidos

A resistência da cataforese contra a oxidação é muito maior frente a outros acabamentos existentes no mercado, tal como podemos observar no quadro comparativo.