Os componentes que compõem as estantes e os materiais com que são fabricados são submetidos a testes; os primeiros para determinar suas capacidades de resistência e elasticidade e os segundos para estabelecer sua resistência à tração e deformação, ou seja, a capacidade de serem dobrados. Estes processos cumprem a normativa internacional que define os parâmetros que devem ser considerados em relação à segurança e a qualidade dos produtos.

Norma europeia

A Mecalux emprega as técnicas mais avançadas na fabricação de seus perfis e estantes, considerando os princípios de desenho, os processos de ensaios e os sistemas de controle de produção que contemplam a norma EN 15512, aprovada em 2009 pelo CEN (Comité Europeo de Normalización).

A EN 15512 engloba toda a normativa geral europeia sobre o cálculo de estruturas metálicas e a adapta especificamente às estantes metálicas reguláveis de paletes. Em outras palavras, com ela normalizam-se os procedimentos de cálculo, as tolerâncias e a montagem das estantes, assim como a manutenção das instalações.

O cumprimento das normas por parte do fabricante oferece grandes vantagens para o usuário:

- Segurança: as exigências nos cálculos, provas e testes aos quais os materiais empregados são submetidos e o controle na fabricação e na montagem traduzem uma maior proteção nas instalações, na mercadoria e, sobretudo, às pessoas que trabalham nos armazéns.

- Normalização: cumprir a norma reconhecida em todo o mundo é um fator de valorização positiva para a instalação e para a empresa, especialmente nas suas relações com as companhias de seguro e quando exigem responsabilidades referentes à segurança e saúde no trabalho.

- Garantia: os produtos que cumprem rigorosamente os preceitos de segurança em todos os países da União Europeia geram grande confiança ao usuário.

Por que realizar testes?

É difícil prever o comportamento estrutural das estantes devido à particularidade de todos os seus componentes. Elas são feitas de perfis de aço de alta resistência e espessura entre 1,8 e 3,0 mm, sujeitos a situações de flambagem global, local e, concretamente nos pilares, também distorcional. Para esta finalidade, cabe adicionar o comportamento de todas as junções entre as vigas e os pilares ou entre as placas base e os pilares.

Por este motivo, a modelagem neste tipo de estruturas de aço é bem diferente da utilizada em estruturas de edificação. O desenho das estantes é baseado em testes específicos para obter as características mecânicas dos principais componentes e suas ligações para garantir a máxima qualidade dos produtos.

A Mecalux possui mais de 50 anos de experiência em pesquisa e desenvolvimento de novas soluções para alcançar perfis cada vez mais resistentes que satisfaçam as necessidades de seus clientes.

A metodologia usada pela empresa é muito eficiente para a fabricação de novos perfis e consta de quatro fases:

- Desenho preliminar dos perfis, segundo a experiência e os conhecimentos das equipes de profissionais e engenheiros.

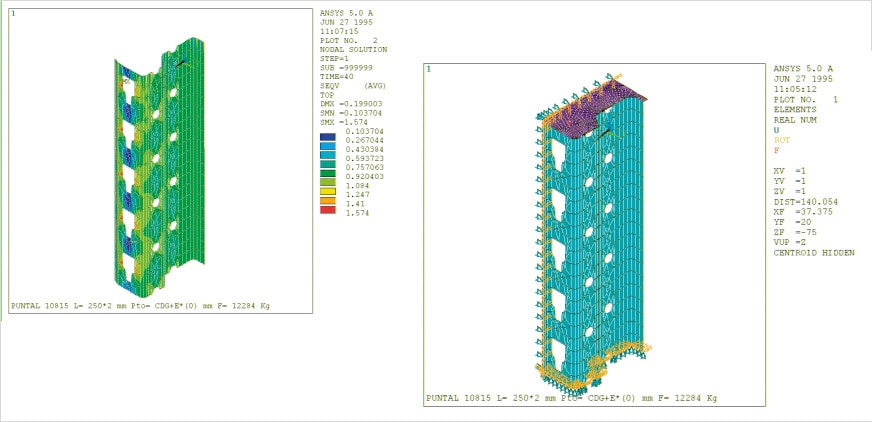

- Uso de programas de desenho e cálculo por elementos finitos, como o software ANSYS, que é capaz de determinar os comportamentos das distintas partes das estantes. Com isso é analisado a nível teórico, o modelo mais apropriado e se constroem protótipos com os resultados extraídos.

- Realização de testes em laboratórios próprios, localizados nos centros tecnológicos da Mecalux, que têm como objetivo recolher dados práticos para conhecer o comportamento dos diferentes elementos e suas ligações.

- Testes em laboratórios homologados, principalmente graças à colaboração com o LERMA (Laboratorio de Elasticidad y Resistencia de Materiales) da UPC (Universitat Politècnica de Catalunya). Estes estudos certificam os resultados dos testes que foram realizados.

Segundo o tipo de teste praticado, será obtido um dos seguintes resultados:

- Carga de falha: a flambagem é um fenômeno de instabilidade elástica que se apresenta quando a estrutura se submete à ação das forças. Com este resultado, são conhecidas as cargas que produzem a falha nos elementos das estruturas e quais são as admissíveis, considerando um determinado coeficiente de segurança.

- Curva esforço-deformação: todo corpo, ao suportar uma força, é deformado, e o diagrama esforço-deformação do processo de carga permite obter as magnitudes relevantes do processo.

- Valor característico: é o valor máximo que, estatisticamente, não deve ser ultrapassado, com o objetivo de certificar e garantir as características dos diferentes materiais e perfis.

A partir dos diferentes valores, se obtém:

- Correção por material, em função das características reais dos componentes em relação às nominais.

- Correção estatística, segundo o número de testes praticados.

Para cada elemento, seu teste

As características e os comportamentos dos materiais e elementos que formam as estantes influem diretamente sobre a segurança e durabilidade das estruturas. Por isso, cada um dos componentes e suas ligações são submetidos a ensaios específicos a fim de estabelecer a qualidade e garantir sua resistência. Para entender isto, descrevamos alguns deles:

Teste de materiais

É indispensável conhecer as propriedades físicas dos materiais que se utilizam nas obras de engenharia, e para isto é necessário realizar provas específicas. O material com que se fabrica os elementos que compõem as estantes é o aço carbono. Em geral, sua qualidade está definida pelas normas EN 1993-1-1 e EN 1993-1-3, embora seja preciso efetuar testes para comprovar suas qualidades.

É indispensável conhecer as propriedades físicas dos materiais que se utilizam nas obras de engenharia, e para isto é necessário realizar provas específicas. O material com que se fabrica os elementos que compõem as estantes é o aço carbono. Em geral, sua qualidade está definida pelas normas EN 1993-1-1 e EN 1993-1-3, embora seja preciso efetuar testes para comprovar suas qualidades.

Basicamente, são dois testes:

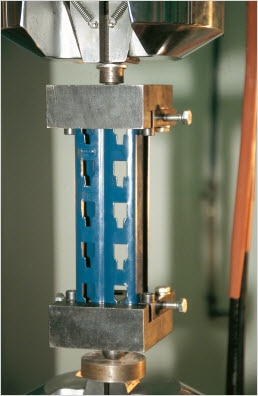

Teste de tração: comprova o esforço interno a que está submetido o perfil pela aplicação de duas forças que atuam em sentido oposto e tendem a esticá-lo. É aplicada uma tração crescente até produzir-se a ruptura.

Teste de dobra: comprova a capacidade do material de dobrar-se até um ângulo requerido. Deste modo, se conhece a forma com que se pode trabalhar e previne rupturas, ao ser submetido a uma dobra sem rachaduras.

Testes em pilares

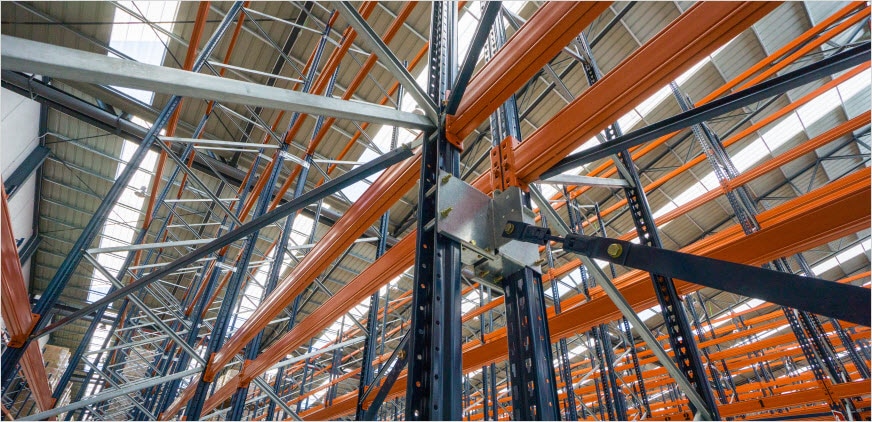

Os pilares de paletização convencional são perfis abertos, fabricados em chapa fina de aço e estruturados a frio, e são perfurados ao longo de seu comprimento.

Os testes específicos são fundamentais para avaliar o comportamento global de todos os elementos e ligações nas estantes.

Teste de compressão: consiste em comprimir um trecho de um pequeno pilar axialmente, ou seja, ao longo de seu eixo longitudinal, para observar como as perfurações influem na flambagem local.

Os resultados desta prova permitem determinar:

- a. A área efetiva da seção.

- b. O ponto de aplicação da carga máxima, que servirá como referência em outros testes.

Esta prova pode ser praticada em pilares pequenos e em trechos de 1.200 mm, que correspondem com a separação das uniões de diagonais da armação. Além disso, esta é a maneira de verificar a influência da encurvadura distorcional.

Teste de flexão de pilares: é analisado o comportamento dos pilares trabalhando a flexão, ou seja, aplicando uma força ao longo do seu eixo longitudinal.

Este estudo determina o momento resistente de um trecho de pilar com relação a seus eixos maior e menor, e permite valorar o efeito favorável das diagonais que formam a persiana da armação.

Existem também outros ensaios com outros componentes das estantes, como a união dos pilares através de uma junção ou a ligação do pilar ao piso. O objetivo é demonstrar a rigidez e a resistência à flexão diante da carga das próprias estantes e dos paletes depositados.

Na compressão de pilares pequenos, pode-se obter resultados como os seguintes:

- a) Aplicação de força muito deslocada no sentido da parte aberta da seção.

- b) Aplicação de força moderadamente deslocada no sentido da parte aberta da seção.

- c) Aplicação de força muito deslocada no sentido da parte frontal (alma) da seção.

- d) Aplicação de força moderadamente deslocada no sentido da parte frontal (alma) da seção.

- e) Aplicação de força no ponto que proporciona mais resistência do perfil (carga máxima de falha).

Testes em armações

As armações são os elementos verticais formados por dois pilares ranhurados e com perfurações ao longo do todo o perfil para o encaixe correto das vigas.

São fixados no piso através de pés ancorados (placas base) situados nas extremidades inferiores. A largura da armação dependerá das dimensões dos paletes. Do mesmo modo que com os pilares isolados, os testes de compressão das armações determinam a capacidade de carga axial do trecho, considerando o efeito das diagonais.

Neste caso, inclusive, são realizados testes de corte das armações, que consistem em aplicar duas forças paralelas e opostas em pilares diferentes para comprovar o comportamento ao esforço cortante.

Testes das vigas e de seus conectores

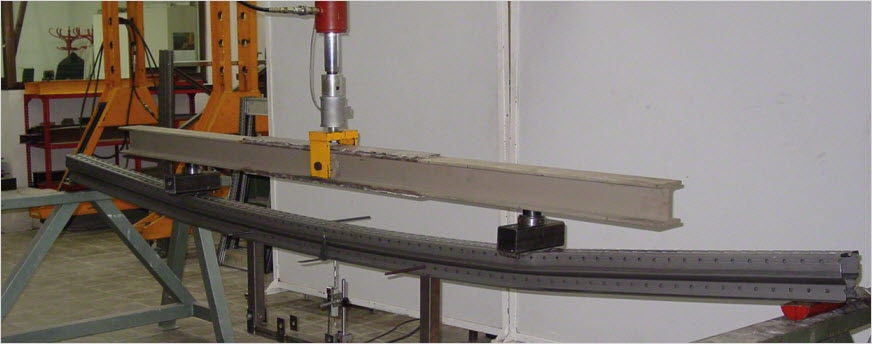

As vigas são os elementos horizontais e resistentes das estantes sobre os quais repousam as cargas. Requerem testes de flexão para analisar a deformação ao aplicar um esforço em cima delas.

Nas extremidades levam conectores ou grampos para sua correta fixação nas armações. Estes elementos de união foram desenvolvidos e patenteados pela Mecalux e também necessitam um estudo muito preciso para valorar suas características e conhecer a carga máxima que se pode chegar a exercer sobre eles, e qual é a rigidez e a resistência de seus materiais.

O teste de corte nos conectores das vigas pretende demonstrar se os dentes são suficientemente efetivos para a carga que suportam. Também é feito um teste de corte inverso, que demonstra que os pinos de segurança são efetivos, supondo que as vigas sofram um impacto pela parte inferior. Isto poderia ocorrer se o operador não calcula bem a retirada dos paletes das estantes e golpeia acidentalmente as vigas.

Mecalux e a Universitat Politècnica de Catalunya

A Mecalux colabora com o laboratório LERMA da UPC há mais de 40 anos na realização de estudos sobre os componentes estruturais das estantes metálicas. Esta colaboração aporta à Mecalux uma gama de produtos perfeitamente caracterizada e atualizada, com tecnologia de ponta.

Os testes do LERMA são realizados para assegurar que os perfis Mecalux cumpram as normas do CEN, mas também são realizadas investigações para análise, desenho, otimização e inovação dos componentes e conjuntos de estruturas de armazenagem.

Máxima garantia e segurança

A Mecalux dispõe de onze plantas de produção repartidas pela Europa e as duas Américas. Todos os elementos que compõem as estantes estão submetidos a testes exaustivos e controles de qualidade mais estritos.

Os cálculos, testes e desenho das estantes metálicas Mecalux cumprem com a normativa internacional reconhecida pelo CEN, cujas exigências quanto à qualidade e a segurança nos produtos se traduz uma garantia de eficácia para os clientes.

Além disso, a maior garantia é a confirmação dos milhares de clientes em todo o mundo, que confiam no profissionalismo, conhecimento e excelência da Mecalux na hora de equipar seus armazéns com as soluções mais avançadas do mercado.