Diagrama de Ishikawa e sua aplicação em logística

O diagrama de Ishikawa é um aliado para identificar as razões pelas quais um processo fica fora de controle, o que é determinante para recuperá-lo e melhorar a produtividade.

O que é o diagrama de Ishikawa?

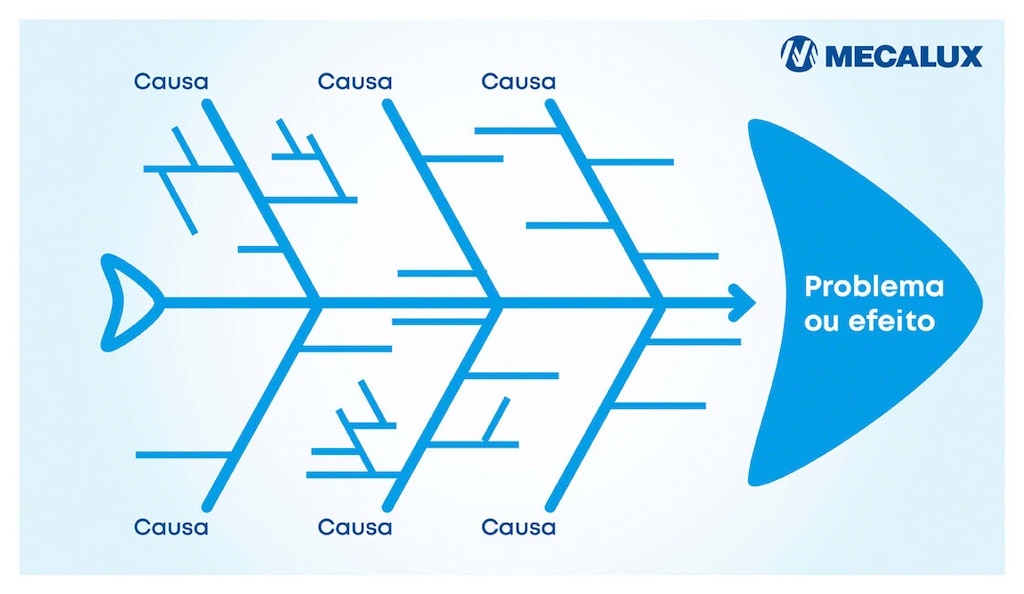

O diagrama de Ishikawa, também conhecido como diagrama de causa e efeito ou espinha de peixe, é uma ferramenta utilizada para detectar e visualizar a origem de um problema. Esse diagrama desenvolvido pelo engenheiro japonês Kaoru Ishikawa em 1943, ajuda a resolver incidentes que afetam a eficiência, qualidade ou qualquer outro aspecto crítico de um sistema de armazenagem, equipamento de movimentação ou processo logístico.

Qual é a estrutura do diagrama de Ishikawa?

A forma desse diagrama se assemelha à espinha dorsal de um peixe. Nele, a "cabeça" representa o problema ou efeito a ser analisado, e as "espinhas" são os diferentes tipos de possíveis causas. Cada categoria principal pode ter subcausas que se ramificam a partir de suas espinhas, pois estas são mais específicas e permitem identificar os motivos com maior precisão.

Quais são os 6M do diagrama de Ishikawa?

Os possíveis fatores desencadeantes são organizados em várias categorias principais, todas elas ligadas à coluna central. Os mais comuns nos diagramas de causa e efeito são:

- Método. Problemas nos procedimentos, políticas ou métodos de trabalho, tais como o manuseio excessivo de materiais ou double handling.

- Materiais. Qualidade ou disponibilidade dos materiais, sejam matérias-primas ou insumos.

- Maquinaria. Falhas em equipamentos, ferramentas ou tecnologias utilizadas.

- Mão de obra. Fatores relacionados aos funcionários, como suas habilidades, treinamento ou atitudes.

- Medição. Avaliação das diferentes partes do processo e das condições das máquinas e materiais.

- Meio ambiente. Condições como o meio físico, regulamentos ou influências externas.

Exemplo de diagrama de Ishikawa em logística

Para começar, o problema deve ser colocado na "cabeça" do peixe. Por exemplo, se o incidente consistir em atrasos nas entregas, poderia ser desenvolvido um diagrama de Ishikawa com as seguintes ramificações ou espinhas:

Métodos

- Processos de carga e descarga lentos. Se a carga e a descarga forem ineficientes, acabam causando atrasos na saída do transporte.

- Rotas não otimizadas. Escolher rotas de transporte equivocadas provoca atrasos no prazo de entrega dos pedidos.

- Falta de planejamento. Um planejamento inadequado pode adiar a distribuição em horas ou até mesmo dias.

- Descompasso horário. Pode ocorrer por não adaptar os horários às necessidades dos clientes ou à situação do trânsito.

Materiais

- Embalagem inadequada. Se os produtos não forem embalados corretamente, podem sofrer danos, o que significa que os artigos terão que ser novamente preparados e enviados.

- Materiais defeituosos. Os materiais de baixa qualidade podem causar problemas na produção ou no manuseio, afetando os prazos de entrega.

- Insuficiência de estoque. A falta de materiais ou produtos em estoque atrasa a saída dos pedidos.

Maquinaria

- Veículos obsoletos. Se os veículos forem antigos ou estiverem em más condições, o risco de atrasos aumenta.

- Manutenção deficiente. A falta de manutenção regular e preventiva pode causar avarias inesperadas.

- Falhas nos sistemas. Qualquer problema relacionado aos sistemas de gerenciamento de estoque ou monitoramento de envios pode causar erros nas entregas. Por isso, é importante utilizar os serviços de gerenciamento do ciclo de vida.

Força de trabalho

- Falta de capacitação. Os operadores pouco capacitados ou que não disponham de ferramentas para ajudá-los em tarefas como o picking podem cometer erros.

- Sobrecarga de trabalho. Uma equipe sobrecarregada pode ter dificuldades para cumprir os prazos.

- Falta de pessoal. A escassez de mão de obra pode gerar gargalos no processo logístico.

Ambiente

- Condições meteorológicas adversas. Tempestades, nevascas ou outros fenômenos atmosféricos podem impedir ou complicar o processo de entrega.

- Trânsito inesperado. Engarrafamentos ou acidentes atrasam o tempo do transporte.

- Regulamentos legais ou aduaneiros. Restrições ou controles aduaneiros podem levar a atrasos, especialmente no transporte internacional.

O diagrama de Ishikawa permite visualizar todas as possíveis causas de qualquer situação. Através de sua análise, a equipe de logística pode priorizar as áreas que precisam de melhorias imediatas e tomar decisões sobre a otimização de rotas, capacitação de pessoal ou manutenção de veículos. Dessa forma, o problema é abordado de modo integral e eficaz e trabalha em prol da excelência operacional.

Vantagens do diagrama de Ishikawa na logística

O diagrama Ishikawa oferece inúmeros benefícios no campo da logística:

- Identificação das causas de um problema. Ilustra de forma estruturada as causas mais profundas de eventos como atrasos nas entregas, danos em produtos ou custos elevados.

- Visualização clara e organizada. O diagrama organiza os motivos com hierarquia e clareza, pois assim se identifica rapidamente as áreas do processo que precisam de atenção.

- Foco na melhoria contínua. Uma vez localizada a origem dos problemas, o diagrama de Ishikawa facilita a implementação de medidas corretivas e preventivas. Isso promove a melhoria contínua e contribui para uma maior eficiência e redução de erros.

- Prevenção de problemas futuros. Ao entender as causas, é possível implementar mudanças que não só resolvem o incidente atual, como também previnam seu reaparecimento no futuro para que o sistema logístico se torne mais robusto.

- Melhoria na tomada de decisão. Com um entendimento claro, os responsáveis pela logística podem tomar decisões mais informadas e eficazes, o que se traduz em melhorias operacionais.

- Redução de custos. Ao identificar e eliminar ineficiências, os custos associados com desperdícios, retrabalhos e falhas sofrem uma redução, melhorando a rentabilidade geral.

Em resumo, o diagrama de Ishikawa é uma importante ferramenta para resolver problemas, otimizar processos e aumentar a qualidade do serviço no lean supply chain; tudo isso enquanto promove uma cultura de melhoria contínua.

Impulsione a eficiência de seu armazém com a Mecalux

Se estiver em busca de um controle intensivo de suas instalações e estoques, a Mecalux pode ajudá-lo. Nosso Sistema de Gerenciamento de Armazém Easy WMS potencializa o desempenho dos armazéns manuais e automáticos, por isso, centenas de clientes já o utilizam diariamente em suas operações. Entre em contato conosco, será um prazer assessorá-lo sobre esta e outras soluções de armazenagem.