O ciclo combinado dos transelevadores: capacidade ou velocidade?

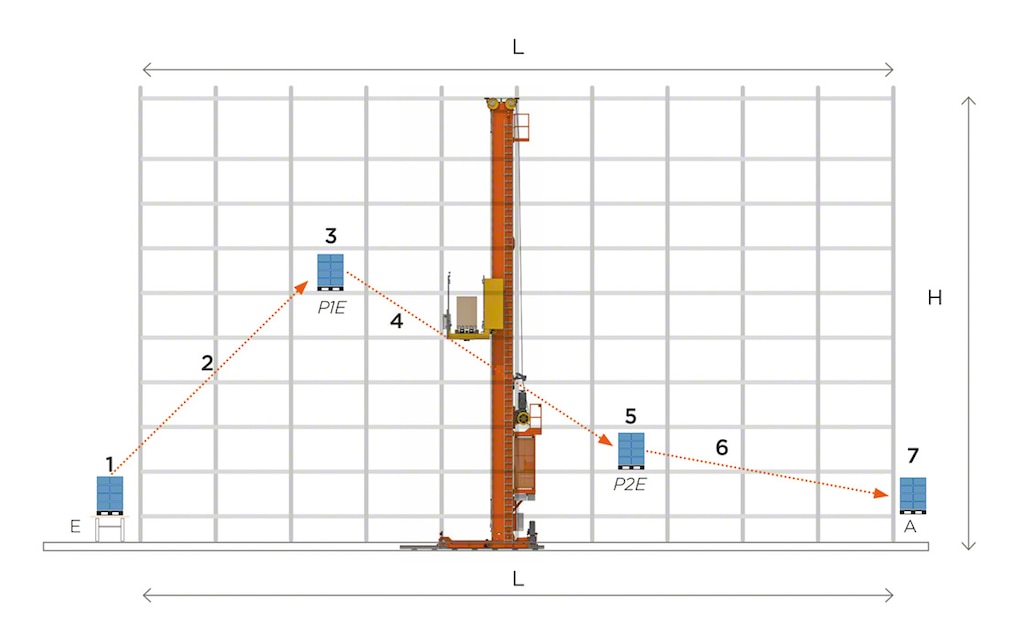

Ciclo combinado ou ciclo duplo em um armazém automático é o movimento realizado por um transelevador ao depositar a mercadoria e coletar outra simultaneamente.

Recordemos que os transelevadores são como guindastes que se deslocam dentro dos corredores do armazém e situam ou extraem automaticamente a mercadoria nas localizações das estantes para paletes. Graças ao ciclo combinado, é possível reduzir movimentos e, consequentemente, agilizar os fluxos.

Todas as instalações automáticas da Mecalux são compatíveis com ciclos combinados (caso a operação assim o exija). Isso acelera consideravelmente o gerenciamento da mercadoria. No entanto, esse conceito aparentemente simples às vezes envolve cálculos complexos que analisamos neste artigo. No final, ao projetar o armazém, será preciso decidir entre obter um maior número de ciclos ou uma maior capacidade de armazenamento.

Diferença entre ciclo simples e ciclo combinado

O ciclo simples refere-se às entradas e saídas de mercadoria das estantes de forma independente. No movimento de armazenamento, o transelevador unicamente coleta as unidades de carga da cabeceira e as deposita nas estantes para retornar sem carga ao ponto de entrada do armazém. No movimento de extração, o transelevador coleta a mercadoria da localização e a transfere para a saída do armazém automático. O ciclo simples é o movimento normal quando uma mercadoria grande é recebida e o transelevador apenas deve a guardá-la (sem nada para extrair). Mas é pouco prático quando os movimentos de armazenamento e extração se misturam.

O ciclo combinado é o movimento feito por um transelevador quando, partindo da cabeceira do corredor, deposita um palete ou uma caixa na localização correspondente da estante e, após um pequeno deslocamento, retira outra carga situada em uma localização diferente da estante para levá-la ao transportador de saída ou para o suporte situado no final do corredor. Como é evidente, aqui o gerenciamento é muito mais eficiente, pois com um único movimento são realizadas duas ações, melhorando significativamente o desempenho do armazém.

O tempo de ciclo de um transelevador

O tempo de ciclo é o indicador básico que determinará o número de unidades de carga que poderemos mover em nosso armazém automático durante um certo período.

Podemos definir o tempo de ciclo como o período utilizado por um transelevador desde que pega um palete da cabeceira, o deposita na estante, extrai outro e o entrega (na mesma cabeceira ou na da outra extremidade do corredor). Ou seja, é a soma de tempos de valor constante (independentes da posição das mercadorias), assim como a dos tempos variáveis relacionados às translações.

Os tempos estão diretamente relacionados aos dados técnicos dos transelevadores (acelerações, velocidades, tempos de posicionamento, etc.) e às distâncias a percorrer para cada caso.

A partir dos diferentes tempos de ciclo, podemos estimar o tempo médio do ciclo de um transelevador, que é um valor estatístico através do qual poderemos ter uma ideia aproximada da capacidade de movimentos que obteremos em nosso armazém.

Calcular o número de ciclos combinados

Para calcular o número de ciclos combinados que pode ser feito por um transelevador em estantes de profundidade simples é indispensável considerar a norma UNE 58912, a qual contempla diferentes cenários (tipos de movimentos possíveis) que nos ajudarão a definir o desempenho de um armazém automático. O cálculo é válido tanto para armazéns automáticos de paletes quanto de caixas.

Para o cálculo de cada um desses cenários, é preciso somar os tempos que o transelevador demora em deslocar-se de um ponto a outro e os tempos de transferência de cada movimento.

Existe o caso em que o ponto de entrada (E) não coincide com o ponto de saída (A). Nesse cenário, também deveremos somar o tempo que o transelevador demora do ponto de entrada até o ponto de saída.

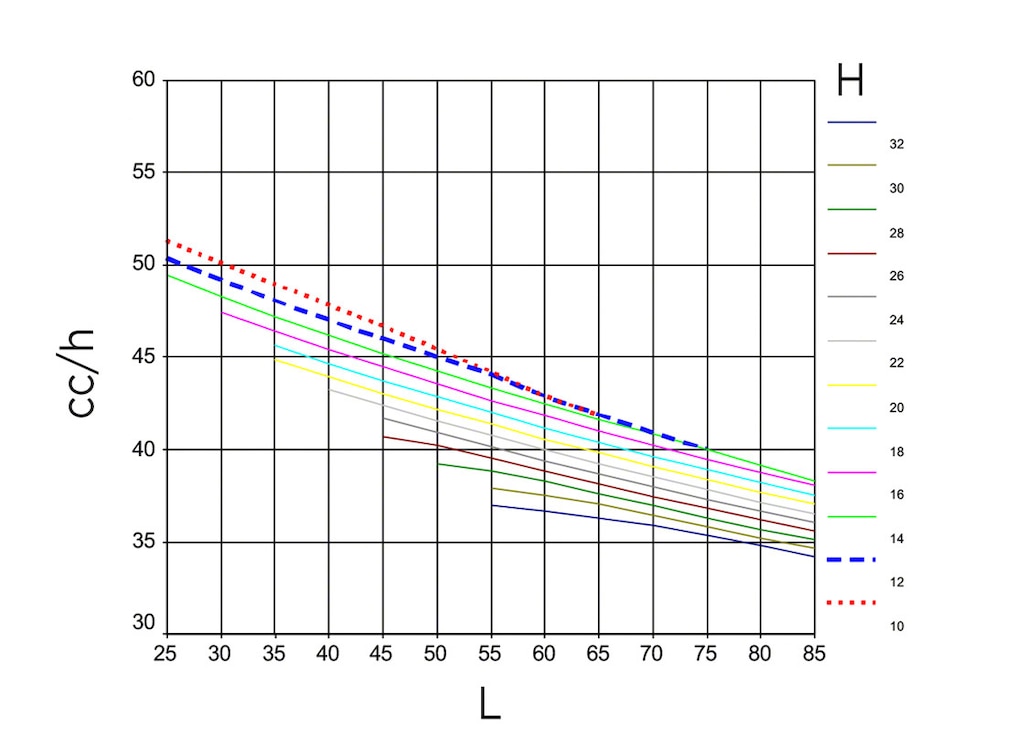

A seguir, podemos observar no gráfico, de forma aproximada, o número de ciclos combinados que é possível obter em estantes de profundidade simples variando a altura e o comprimento das próprias estantes. Quanto maior for o comprimento das estantes, menor será o número de ciclos (o transelevador deverá percorrer maiores distâncias). De mesma forma, a altura é inversamente proporcional ao número de ciclos combinados/hora (cc/h).

Os ciclos combinados em estantes de profundidade dupla

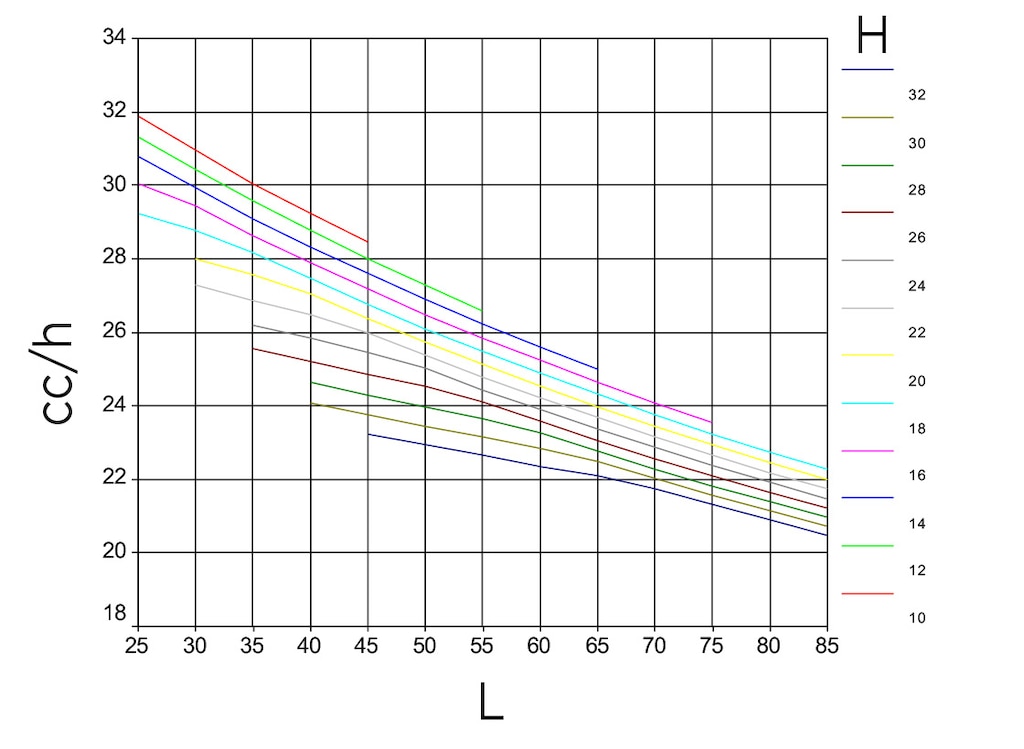

O que ocorre quando as estantes são de profundidade dupla? Nesse caso, a duração do ciclo do transelevador não só depende da posição horizontal e da altura das localizações, mas também da profundidade da estante. No momento de calcular o número de ciclos, entra uma nova variável: o grau de ocupação das localizações.

Para acessar a unidade de carga na segunda posição de cada localização, é necessário extrair antes o primeiro palete/caixa. O transelevador deve coletar esse produto e levá-lo para uma localização vazia. O tempo desse movimento é calculado como o tempo total utilizado para ir à localização vazia mais próxima e voltar, incluindo a retirada de um palete/caixa em profundidade e o armazenamento em profundidade dupla. A distância média até a seguinte localização vazia depende apenas do grau de ocupação do armazém.

Para calcular os ciclos de armazenamento se assume que a metade dos ciclos são de uma profundidade e a outra metade são de profundidade dupla. Vejamos um gráfico dos ciclos combinados em estantes de profundidade dupla variando a altura e o comprimento da estante. Nele podemos observar uma diminuição do número de ciclos por hora, favorecendo o aumento da capacidade de armazenamento. Ou seja, reduzimos a velocidade de movimentos, mas ganhamos espaço. Tal como o gráfico anterior, é uma estimativa.

Confiabilidade dos cálculos

Quando calculamos o desempenho de um transelevador através da norma UNE 58912, é necessário realizar o cálculo de um parâmetro (a) que valide a confiabilidade dos cálculos realizados.

O parâmetro “a” fica definido da seguinte forma:

a = H/L × Vx/Vy

H = altura armazém

L = comprimento armazém

Vx = velocidade de translação do transelevador

Vy = velocidade de elevação do transelevador

O armazém "ideal" é aquele em que a = 1. Com isso e para obter resultados confiáveis no âmbito da norma UNE 58912, o intervalo de valores de “a” pode ficar compreendido entre 0,5 e 2. Portanto:

0,5 ≤ a ≤ 2

Ajusta os ciclos combinados às suas necessidades

O ciclo combinado representa uma importante melhoria na eficiência do armazém automático. No entanto, devemos buscar um equilíbrio entre a capacidade de armazenamento (altura e comprimento de estantes, profundidade simples ou dupla) e o número de ciclos por hora que desejamos manter de média (a velocidade no gerenciamento da mercadoria). Definir o número de ciclos combinados ideal para gerenciar eficazmente o fluxo de movimentos de um armazém é fundamental para automatizar a logística.

Na Mecalux somos especialistas em encontrar esse equilíbrio entre capacidade, número de ciclos e dimensões do armazém visando satisfazer as necessidades logísticas de qualquer empresa. Dispomos de diferentes tipos de transelevadores, além de utilizar simulações digitais (digital twins), cujo objetivo é representar o funcionamento do armazém antes de estar operacional e, dessa forma, adaptá-lo às necessidades do cliente. Entre em contato com a Mecalux para que possamos ajudá-lo a encontrar a solução logística que melhor se adapte às suas necessidades.