Como aplicar o ciclo de PDCA na logística?

O ciclo Deming, ou ciclo PDCA por sua sigla em inglês (Plan, Do, Check and Act), é um método de gestão de qualidade que permite executar uma estratégia de melhoria contínua na empresa, facilitando assim a resolução de problemas em um estruturado e sistemático.

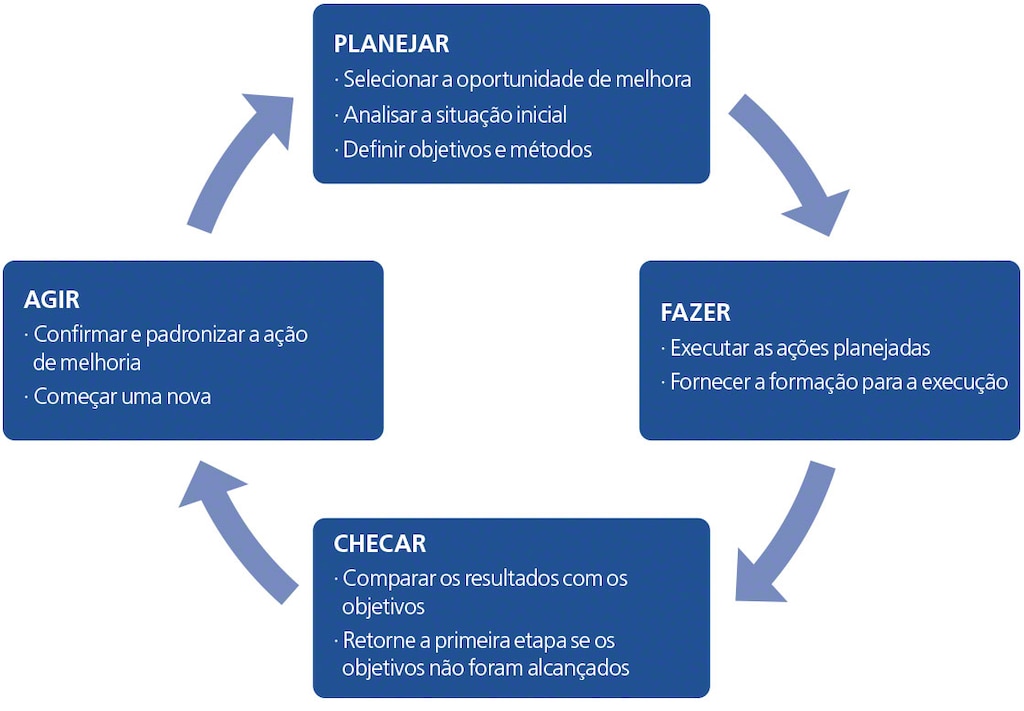

Este procedimento é composto por quatro etapas fundamentais: planejar, fazer, verificar e ajustar.

O nome do ciclo leva o sobrenome do consultor americano que o popularizou, William Edwards Deming, embora a criação seja atribuída ao seu mentor, Walter Shewhart. Deming, especialista em sistemas de gestão de qualidade e profundo conhecedor de estatística, trabalhou com engenheiros e cientistas para aplicar o círculo PDCA em empresas japonesas ao longo da década de 1950. Somente três décadas mais tarde sua metodologia para qualidade total criaria raízes na indústria dos Estados Unidos.

O que é o ciclo PDCA?

O ciclo Deming, também chamado de espiral de melhoria contínua, é uma metodologia que visa aprimorar um procedimento, localizar a causa de um problema e corrigi-la. O círculo PDCA é geralmente mostrado como uma roda, visto que é concebido como um processo cíclico. Confira a representação abaixo:

O ciclo PDCA aborda o planejamento de uma ação de melhora que parte de um problema recorrente, a execução controlada da solução proposta, a posterior análise da operação ─ para identificar diferenças entre o que foi planejado e o que foi executado ─ e, por fim, a padronização do ajuste corretivo, com objetivo de estabelecer o novo processo otimizado na empresa.

As 4 etapas do ciclo PDCA aplicadas à logística

Analisamos em detalhes o que cada uma das etapas do ciclo PDCA engloba:

1. Planejar

O objetivo desta etapa é definir o problema ou o processo que a empresa deseja melhorar. Na logística, algumas das situações que merecem ser submetidas ao ciclo de Deming podem ser: erros nas fases de picking e packing, atrasos na preparação dos pedidos, elevado índice de devoluções, entrega de embalagens danificadas, entre outros. Manter um controle exaustivo do armazém por meio de métricas definidas é essencial para identificar as áreas que estão falhando.

Esta fase do ciclo PDCA pode ser dividida em três subprocessos:

1. Determine a oportunidade de melhoria e analisar a situação inicial: devemos enfatizar as causas que estão gerando o problema e aprofundar os "porquês". O Princípio de Pareto pode ser útil aqui. Da mesma forma que é relevante no método ABC do armazém, esta regra também pode ser usada para definir prioridades derivadas de um problema de logística. Normalmente, a maior parte dos efeitos negativos de um problema (80%) são causados por algumas causas (20%).

2. Estabeleça objetivos mensuráveis: eles devem ser específicos, alcançáveis, relevantes e orientados para resultados. Além disso, é fundamental designar um prazo para sua avaliação. Esses objetivos podem ser baseados em dados históricos que a empresa registrou estabelecendo KPIs (indicadores-chave de desempenho) ou em dados setoriais resultantes de um processo de benchmarking da concorrência.

3. Elaborar o plano de ação: inclui estudar e escolher as medidas corretivas mais adequadas, os responsáveis por cada ação e as datas de execução. Pode ser considerada a realização de um teste piloto que posteriormente é estendido para as demais áreas se os resultados forem satisfatórios.

2. Fazer

O estágio "fazer" no ciclo PDCA também é conhecido como estágio de teste. Consiste em executar a ação escolhida e eliminar as causas do problema. Para um bom funcionamento, prepare instruções e treinamentos para os funcionários envolvidos e registre eventuais desvios do plano inicial.

3. Checar

Trata-se de avaliar os resultados, comparando o plano executado com o planejado. A partir das informações coletadas, geralmente são utilizadas ferramentas de visualização de dados, com gráficos e diagramas. Um ponto importante aqui é respeitar os prazos estabelecidos para não se antecipar e tirar conclusões precipitadas.

Após esta avaliação de resultados, existem duas opções:

- O objetivo foi alcançado, então o ciclo de Deming avança para o próximo estágio de ajuste. É essencial verificar o restante das métricas para que não haja “efeitos colaterais”, ou seja, que nenhum problema tenha sido descoberto ou aumentado em outras áreas.

- O objetivo não foi alcançado: se o motivo for porque o plano não foi executado da forma adequada, será necessário voltar à fase anterior e rever detalhadamente o seu desenvolvimento. Se isso for descartado, será necessário retornar ao início do ciclo PDCA e analisar novamente as causas que deram origem ao problema.

A análise de dados é um procedimento essencial para o bom funcionamento do ciclo PDCA

4. Ajustar ou atuar

Uma vez que o ciclo tenha se mostrado eficaz, a mudança deve ser documentada, padronizada e controlada. É aconselhável disponibilizar essas informações aos funcionários, organizando, por exemplo, treinamentos. Para um monitoramento abrangente de novos processos, também é pertinente designar os KPIs a serem monitorados.

Além disso, se novas ferramentas foram testadas, elas devem ser amplamente aplicadas. Assim, se o teste piloto com dispositivos de picking por voz se mostrou eficaz na redução de erros na preparação do pedido, será aconselhável perguntar aos responsáveis pela logística sobre sua utilização por todas as operadoras.

Vantagens do ciclo PDCA

- Destacamos os principais benefícios da aplicação do ciclo de Deming:

- Fornece um método padronizado que pode ser usado em qualquer área de negócios para resolver problemas recorrentes.

- Economize tempo procurando a solução mais eficaz.

- Funciona como um roteiro para garantir a execução completa de um projeto.

- Garante uma análise detalhada de erros comuns para resolução.

- Utilizado para controlar e documentar o início de novos processos.

- O ciclo PDCA estabelece um guia de ação para eliminar as causas de um problema, independentemente de mudanças de pessoal.

- Incentiva o trabalho em equipe, graças à participação ativa de todos os envolvidos.

Como o PDCA melhora a qualidade logística de uma empresa?

Em logística, qualidade significa satisfazer a demanda do cliente com o menor custo, sem comprometer o nível de serviço em nenhum momento. A chave é encontrar o equilíbrio ideal entre custo e qualidade de serviço.

Os custos da qualidade e da não qualidade

Ligados a este conceito, existem dois tipos de custos:

- Custos da qualidade: são aqueles derivados da obtenção da qualidade exigida. Por exemplo, é o custo relacionado à implantação de um plano de manutenção preventiva industrial no armazém para a correta conservação dos sistemas.

- Custos de não qualidade: são aqueles que surgem devido à falta de excelência nos processos. Um exemplo são as perdas devido às paradas ou falhas em máquinas.

Ferramentas para o gerenciamento eficiente do armazém

Melhorar a qualidade é um objetivo constante em logística, pois é sinônimo de maior produtividade. O objetivo final é "fazer bem na primeira tentativa". Para isso, aplicar métodos como o ciclo PDCA aos processos do armazém é fundamental para aumentar a eficiência logística da empresa.

A implementação do ciclo de Deming pode ser complementada com novos sistemas e equipamentos para otimizar todos os processos de instalação. A instalação de um WMS no armazém potencia a aplicação deste método, uma vez que este sistema coleta e processa automaticamente um grande volume de informação.

Além disso, ferramentas como o Supply Chain Business Intelligence facilitam a análise desses dados por meio de painéis e gráficos personalizados, o que aumenta a eficiência em estágios importantes, como entradas e saídas de estoque, preparação de pedidos o gerenciamento de estoque, entre outras.

A inovação tecnológica potencializa o efeito do ciclo PDCA

O objetivo final da qualidade logística é alcançar a melhoria contínua do serviço, ajustando ao máximo os custos. Na verdade, dois em cada dez entrevistados na pesquisa Supply Chain Digital and Analytics Survey, da Deloitte, consideram a redução dos custos de logística como a primeira meta em seu compromisso com as ferramentas de análise de dados.

O monitoramento do processo garante o controle do correto desenvolvimento do ciclo de PDCA, que pode ser aplicado de forma mais eficaz com o uso de sistemas computacionais. Se pretende conhecer em profundidade as vantagens de utilização de um sistema de gerenciamento de armazém, entre em contato conosco e mostraremos como funciona numa demonstração personalizada.